Esta historia no es sobre impresoras 3D, es sobre un dispositivo que puede imprimir textos e imágenes en una hoja de papel y que se ha transformado en un aparato para la casa o la oficina que la gente usa diariamente

Esta historia no es sobre impresoras 3D, es sobre un dispositivo que puede imprimir textos e imágenes en una hoja de papel y que se ha transformado en un aparato para la casa o la oficina que la gente usa diariamente, muchas veces sin siquiera darse cuenta de lo importante que es: la impresora láser.

La impresora láser fue inventada por Xerox en 1969 por el investigador Gary Starkweather que tenía una impresora mejorada en 1971, a la que que integró, un año después, en un sistema de impresión en red completamente funcional.

La primera impresora láser diseñada para uso de oficina salió en 1981 y fue la Xerox Star 8010. A pesar de ser muy innovadora la Star era un sistema caro ($17.000) que sólo podía adquirir un pequeño número de empresas e

instituciones.

Hoy en día, después de 30 años, el costo de imprimir se ha reducido en dos órdenes de magnitud: una impresora a color de inyección de tinta modelo SOHO (small-office home- office) cuesta menos de $50, mientras que una impresora láser básica en blanco y negro cuesta $100 o menos. Las impresoras láser (incluidas las de color) son por lo tanto bastante populares en las casas donde todos pueden beneficiarse de su excelente rendimiento, velocidad y calidad de impresión. Alguna gente piensa que las impresoras 3D están siguiendo este mismo camino pero a mayor velocidad.

Tecnologías 3D e impresoras 3D profesionales

La impresión 3D2 (también llamada fabricación por adición) es el proceso de fabricar un objeto sólido tridimensional de casi cualquier forma a partir de un modelo digital computarizado. La impresión 3D se logra usando un procedimiento de adición en el que capas sucesivas de un material se depositan en formas diferentes. Esto la hace diferente a otras técnicas de fabricación que normalmente proceden por remoción de materiales por recortado o perforado (procesos de substracción).

Los objetos que se fabrican por adición pueden utilizarse en cualquier etapa del ciclo vital del objeto, desde su preproducción (i.e., el prototipado rápido) hasta su producción a gran escala (i.e., fabricación rápida), además de las aplicaciones de herramientas y personalización post- producción. Hoy en día esta tecnología es ampliamente usada en joyería, zapatería, diseño industrial, arquitectura, ingeniería y construcción, industria automotriz, aeroespacial, dental y médica, educación, sistemas de información geográfica y para otras muchas aplicaciones profesionales que se añaden a esta lista cada año.

Varios procesos de impresión 3D se inventaron desde finales de los años 70, pero las impresoras eran originalmente grandes, caras y muy limitadas en lo que podían producir. La tecnología de impresión 3D más común era la de Modelado por Deposición Fundida (Fused Deposition Modeling: FDM) que fue inventada y patentada en 1989 por S. Scott Crump (foto a la derecha) y comercializada por la compañía que cofundó, la Stratasys3 (http://www.stratasys.com). Esta se fundió con una empresa líder del mercado, la Objet, y se convirtieron en la más grande fábrica de impresoras 3D y de materiales para impresión 3D que existe hoy.

Modelado por Deposición Fundida

A pesar de que hay muchas tecnologías posibles para la impresión 3D, la más común, la de Modelado por Deposición Fundida (FDM) es la más sencilla: crea objetos complejos a partir de plástico fundido que se expele o se extruye a través de una boquilla. El filamento de plástico (o incluso de metal) está originalmente enrollado en una bobina que se desenrolla para entregar el material a la boquilla de extrusión al tiempo que la boquilla, o el objeto (o ambos) son movidos a lo largo de tres ejes gracias a un mecanismo controlado por computador y el material se endurece inmediatamente después de su extrusión. Los motores de paso o servomotores se utilizan comúnmente para realizar estos movimientos, así como para empujar el filamento dentro de la extrusora.

Otro enfoque de la impresión 3D es el fundido selectivo de materiales en un lecho granular, conocido como Sinterización Selectiva por Láser. Esta técnica funde partes de las capas y luego mueve el área de trabajo hacia delante para añadir otra capa de gránulos y repite este proceso hasta construir la pieza completa. Este proceso utiliza el material no fundido para sostener el material sobrante y las paredes finas de la pieza que se está creando, con lo que se reduce la necesidad de soportes auxiliares temporales para la pieza. Se suele usar un láser para fundir (sinterizar) el material y volverlo sólido.

Otro método es el de impresión 3-D tipo inyección de tinta. La impresora crea el modelo una capa a la vez expandiendo una capa de polvo (yeso o resina) e imprimiendo un aglutinante en la sección transversal de la pieza con un procedimiento parecido al de inyección de tinta. Esto se repite hasta que se imprima la última capa. Esta tecnología permite la impresión de prototipos a todo color, salientes y piezas de elastómero. Fue desarrollado primero en el MIT y ahora es de licencia exclusiva de Z Corporation.

Algunas impresoras 3D profesionales pueden imprimir metal, cerámica y otra variedad de materiales y colores produciendo objetos bastante grandes (de dimensiones de varios metros) con una resolución increíblemente alta, más que todo para usos industriales y profesionales. Son, naturalmente, muy caras y fuera del alcance de la persona común.

Una revolución: La Impresora 3D Personal

La idea de que fuera posible pasar de la impresora 3D profesional a algo nuevo, más pequeño y más asequible se expresó por primera vez en 2004 en un artículo de Adrian Bowyer (foto a la derecha), en ese momento un académico de la Universidad de Bath, en el Reino Unido. Allí, Bowyer imaginó el concepto de máquinas autorreplicantes, capaz de imprimir (algunas de) sus propias piezas por sí mismas, de manera tan sencilla y fácil que cualquiera fuera capaz de construirlas. A partir de esta simple idea y con la ayuda de una gran comunidad virtual reunida en Internet, nació un movimiento de entusiastas «hacedores» o “makers”: el proyecto RepRap.

Estos primeros pasos hacia la creación práctica de una impresora 3D «personal» y barata fueron posibles dentro de la llamada cultura maker culture, que es la encarnación moderna de esa comunidad de frikis que crearon las primeras computadoras personales en los garajes de sus padres. De hecho, esta cultura representa una extensión tecnológica del espíritu del “hágalo usted mismo” (DIY), con sus intereses típicos, como la electrónica, la robótica, la impresión 3D, y el uso de las herramientas del CNC, así como las actividades más tradicionales de metalurgia, carpintería y artesanias. Su filosofía promueve aplicaciones de las tecnologías nuevas y originales y fomenta la invención y creación de prototipos.

Impregnado de esta cultura, el proyecto RepRap se propuso producir una impresora 3D de código libre y abierto, cuyas especificaciones completas se harían públicas bajo una licencia abierta (optaron por la Licencia Pública General de GNU), y que tenía que ser capaz de replicarse a sí misma (al menos parcialmente) mediante la  impresión de muchas de sus propias piezas de plástico para la creación de nuevas máquinas.

impresión de muchas de sus propias piezas de plástico para la creación de nuevas máquinas.

Debido al ideal de código abierto de RepRap, muchos proyectos relacionados han utilizado su diseño como inspiración con lo cual se ha creado un ecosistema de parientes o derivados de las impresoras 3D, la mayoría de los cuales también son de código abierto.

La disponibilidad de estos diseños significa que las variantes de las impresoras 3D han sido y son fáciles de inventar. La calidad y la complejidad de los diseños de impresora, sin embargo, así como la calidad de kits o productos acabados varía en gran medida de proyecto en proyecto. Desde el 2008 se han creado varios proyectos y empresas que hacen esfuerzos para desarrollar impresoras 3D de escritorio asequibles para uso casero. Gran parte de este trabajo ha sido impulsado por y dirigidos a comunidades DIY / entusiastas / pioneros, con vínculos adicionales a la comunidad académica y de hackers. Por tanto, el costo de las impresoras 3D se ha reducido

considerablemente entre el 2010 y el 2012, con muchas máquinas que ahora cuesta menos de $1.000 (y algunas de ellas incluso menos de $500).

Profesional versus Personal

En este punto deberíamos analizar algunas diferencias prácticas entre una impresora 3D profesional y una de sus parientes de bajo costo:

- mientras que la primera puede ser alimentada sólo con uno (o más) de los polvos plásticos especiales (y caros) autorizados por el fabricante, las últimas pueden utilizar filamento plástico barato (ABS, PLA, etc.) de cualquier proveedor (con un diámetro de 1,75 mm o 3 mm, en función del tipo de cabezal de impresión);

- un equipo profesional tiene una carcasa sólida generalmente metálica (o a veces plástica), mientras que el marco de una impresora 3D de bajo costo es a menudo de contrachapado cortado con láser, o piezas impresas de plástico, más raramente de aluminio o de acero;

- el software necesario para operar una unidad profesional es propietario (de código cerrado) y los fabricantes pueden organizar cursos de formación especializada para los operadores, mientras que el software utilizado para hacer funcionar las impresoras 3D de bajo costo es en su mayoría libre y de código abierto (no siempre rico en prestaciones, pero a menudo muy personalizable y sujeto a una rápida evolución);

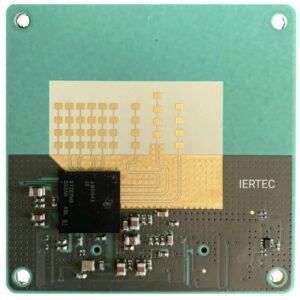

- las máquinas profesionales son controlados por computadoras patentadas de tipo industrial y sistemas operativos patentados; sus contrapartes de bajo costo hacen un amplio uso de hardware abierto como Arduino, Pololu , Sanguinololu , etc., es decir, paneles de control pequeños y muy baratos, que son alimentados por OS de código abierto. Hay más diferencias que se pueden agregar a esta lista, todo lo cual apunta a la misma dirección: las impresoras 3D profesionales siempre garantizan un mejor rendimiento y más características a costa de mucho menos libertad para jugar con el hardware y el software y realizar experimentos, y por supuesto, a un precio mucho más alto. Las impresoras 3D de bajo costo, por el contrario, rara vez son adecuadas para uso profesional, pero pueden convertirse en una herramienta personal valiosa y poderosa. Tal vez, al igual que el computador personal, podemos empezar a llamar a estas nuevas impresoras 3D personales simplemente P3DP o P3P. Y ya que estamos hablando de la computadora personal, considerada por muchos como la mayor revolución del siglo 20, podría ser interesante revisar cómo empezó todo …

Filamentos Plásticos

En este momento (primavera del 2013) hay dos tipos de plástico ampliamente usados para la impresión 3D de bajo costo, y unos cuantos más que son menos comunes. Lo que es interesante es que se están desarrollando y probando más plásticos lo que ofrecerá una gama mucho más amplia de características físicas, químicas y mecánicas, y abrirá el camino a una serie de nuevas aplicaciones para la impresión 3D. La disponibilidad de nuevos materiales de impresión puede cambiar rápidamente el mercado del filamento.

ofrecerá una gama mucho más amplia de características físicas, químicas y mecánicas, y abrirá el camino a una serie de nuevas aplicaciones para la impresión 3D. La disponibilidad de nuevos materiales de impresión puede cambiar rápidamente el mercado del filamento.

Los filamentos plásticos ahora se fabrican en dos diámetros estándares: 1,75 mm y 3,0 mm. El filamento de 3,0 mm es de alguna manera un estándar más antiguo y poco a poco está siendo eclipsado por

el de 1,75 mm que se puede empujar un poco más fácilmente, se controla un poco mejor y a veces deja menos colas colgando a los lados del objeto. De todos modos, muchas impresoras actuales siguen utilizando filamento de 3 mm, que a veces es un poco menos caro que el de 1,75 mm.

PLA

El filamento de plástico más común está hecho de ácido poliláctico (o polilactida, abreviado PLA), un plástico biodegradable y respetuoso del medio ambiente derivado del almidón. Su temperatura de fusión es de 180-230 ° C. No huele mal cuando se imprime y los gases no son peligrosos, por lo que no requiere medidas de seguridad especiales o ventilación forzada.

Se pega bien en la cama de impresión a temperatura ambiente (no requiere la opción de cama caliente, más cara), pero sólo si la plataforma está cubierta con cinta azul (también un producto de bajo costo que debe ser reemplazado de vez en cuando, más que todo porque a veces se daña al retirar el objeto de la plataforma).

Los objetos impresos en PLA son robustos pero relativamente frágiles, y no se puede utilizar cuando se necesite resistencia a alta temperatura (como algunas partes de la misma impresora 3D).

El filamento PLA es bastante barato, con un promedio de 30 $ por kg y por lo general se vende en rollos de 0,5, 1 ó 2,3 kilogramos (pero algunos fabricantes los venden también por metro). Está disponible en color natural (blanco traslúcido) o en muchos colores brillantes, sólidos o semitransparentes, y los objetos impresos tienen una superficie lisa hermosa.

Una variante especial de PLA es el PLA blando o flexible, que debe ser extruido a una temperatura más baja y a muy baja velocidad; se puede utilizar para imprimir junturas flexibles, correas, neumáticos, etc.

ABS

El segundo filamento más común está hecho de Acrilonitrilo butadieno estireno, abreviado ABS: es un plástico derivado del petróleo utilizado para muchos propósitos y bien conocido por las piezas LEGOTM. Sus vapores huelen mal e incluso se consideran peligrosos para la salud, por lo que es muy recomendable utilizar ventilación forzada con extracción de vapores cando se imprime con ABS por un largo tiempo. La temperatura de fusión de ABS es 210-260 ° C.

El ABS cuesta más o menos como el PLA y es también un material de impresión común a pesar de sus requisitos

El ABS cuesta más o menos como el PLA y es también un material de impresión común a pesar de sus requisitos

más exigentes. Un objeto en ABS generalmente se imprime en cama caliente (alrededor de los 100 °C) cubierto

con cinta Kapton para que se pegue bien, lo que suma costo y complejidad a la impresora (por esta razón, no todas las impresoras vienen con una cama caliente por defecto, y algunas ni siquiera lo tienen como una opción). Una posible solución es imprimir ABS sobre una cama fría cubierta con unas pocas capas de pegamento: el cianoacrilato, la laca para cabellos o un pegamento a base de agua como Vinavil® funcionan bien para este propósito.

Pero se recomienda el uso de una cama caliente porque ayuda a reducir la deformación en la impresión de objetos grandes.

La ventaja del ABS sobre el PLA es que los objetos resultantes son más robustos, menos frágiles y pueden resistir temperaturas más altas. El filamento ABS es fácil de adquirir en muchos colores, incluyendo variedades con brillo, con brillo en la oscuridad,

oro y plata; e incluso colores que cambian con la temperatura, por ejemplo, azul/verde por debajo de 30 ° C y amarillo/verde por encima, por lo que los objetos impresos con este tipo de filamentos son sensibles a la temperatura corporal.

Nylon

Taulman produce el filamento 618 Nylon® que tiene algunas características interesantes, entre ellas la flexibilidad, ligereza y resistencia química. Debe ser extruido a una temperatura superior en comparación con PLA o incluso ABS (alrededor de 245 ° C), pero no hay producción de vapores u olores, y se pega bien en la cinta azul. Se utiliza para la impresión de partes mecánicas que necesitan alta resistencia a la rotura y una superficie de fricción muy baja; pero otro uso potencial muy interesante es para la impresión de prótesis a medida y partes relacionadas con la medicina ya que el nylon es inerte para el cuerpo humano (aunque no está oficialmente aprobado por la FDA, al

menos por ahora). El costo de filamento de nylon es más del doble que el del PLA o el ABS, el único color disponible es blanco (natural) y la única fuente es Taulman.

PC

El Polycarbonato (PC), es un material plástico muy

resistente y duradero con alta claridad óptica y alta temperatura de fusión (unos 270 a 300 °C). A pesar de que se utiliza en muchas producciones industriales (por ejemplo, los CD y los DVD están hechos de policarbonato) las primeras pruebas con las impresoras 3D de bajo costo comenzaron apenas en 2012 y todavía hay pocos fabricantes de filamento de PC y lo venden bastante caro: unos 90 $/kg.

PVA

El alcohol de polivinilo es un polímero plástico soluble en agua que puede ser utilizado para la impresión de las estructuras de apoyo para objetos en PLA y ABS; se disuelve fácilmente en agua caliente y deja una superficie perfecta del objeto, con lo que se simplifica el proceso (por lo general bastante tedioso) de retirar el soporte. La temperatura de impresión es de alrededor de 170°C y nunca debe superar los 200°C. El filamento de PVA también es bastante caro: unos 90$/kg

HIPS

El Poliestireno de alto impacto (High-impact Polystyrene: HIPS) es un filamento de plástico soluble en limoneno; a veces se usa para construir estructuras de apoyo (especialmente para ABS) que se pueden quitar fácilmente sin trabajo mecánico. El limoneno es un disolvente natural que se extrae de la cáscara de los limones y otros cítricos. La impresión en HIPS requiere una temperatura de alrededor de 230°C. El costo del filamento HIPS es de unos 40 $/kg.

Otros tipos de plástico LAYWOO-D3 es un filamento basado en madera producido recientemente.

LAYWOO-D3 es un filamento basado en madera producido recientemente.

Técnicamente es un compuesto madera-polímero que contiene madera reciclada y puede usarse para imprimir objetos que van a tener una apariencia de madera (incluso con los típicos anillos de crecimiento). Las otras características son parecidas a las del PLA, pero el precio es muy alto, rondando los 100$ /kg y se necesita aplicar ciertos trucos para cambiar el color de los anillos. Para concluir, ha habido

algunos experimentos con plástico conductor pero la resistencia del mismo es todavía demasiado alta y todavía no han logrado desarrollar un producto comercial.